Унификация узлов КМД: сокращаем ФОТ и ускоряем монтаж в 2026

Рынок строительно-монтажных работ к началу 2026 года окончательно трансформировался. Стоимость нормо-часа квалифицированного сварщика с аттестацией НАКС достигла исторических максимумов, а дефицит кадров делает ставку на «ручной труд» на высоте не просто дорогой, а рискованной стратегией. В этих условиях единственным способом удержать смету в рамках рентабельности становится инженерная оптимизация проектов еще на стадии разработки деталировочных чертежей (КМД).

Главный инженер «МетаСам Групп» разбирает, как унификация узлов и грамотный перевод соединений на болты позволяют сократить фонд оплаты труда (ФОТ) монтажной бригады и время аренды кранов.

Технологичность против «копипаста»: проблема исходного КМ

Частая ошибка при заказе разработки КМД — формальный подход, когда конструктор просто перечерчивает узлы из стадии КМ (Конструкции Металлические), не задумываясь о технологии сборки. Проектировщики КМ часто закладывают узлы, которые работают на бумаге, но вызывают простой техники на площадке.

Мы в «МетаСам Групп» исповедуем принцип: КМД — это не просто чертежи, это сценарий монтажа. Если узел можно собрать на земле и поднять блоком, мы это сделаем. Если можно отказаться от сварки на высоте 10 метров в пользу высокопрочного болта — мы пересогласуем это решение.

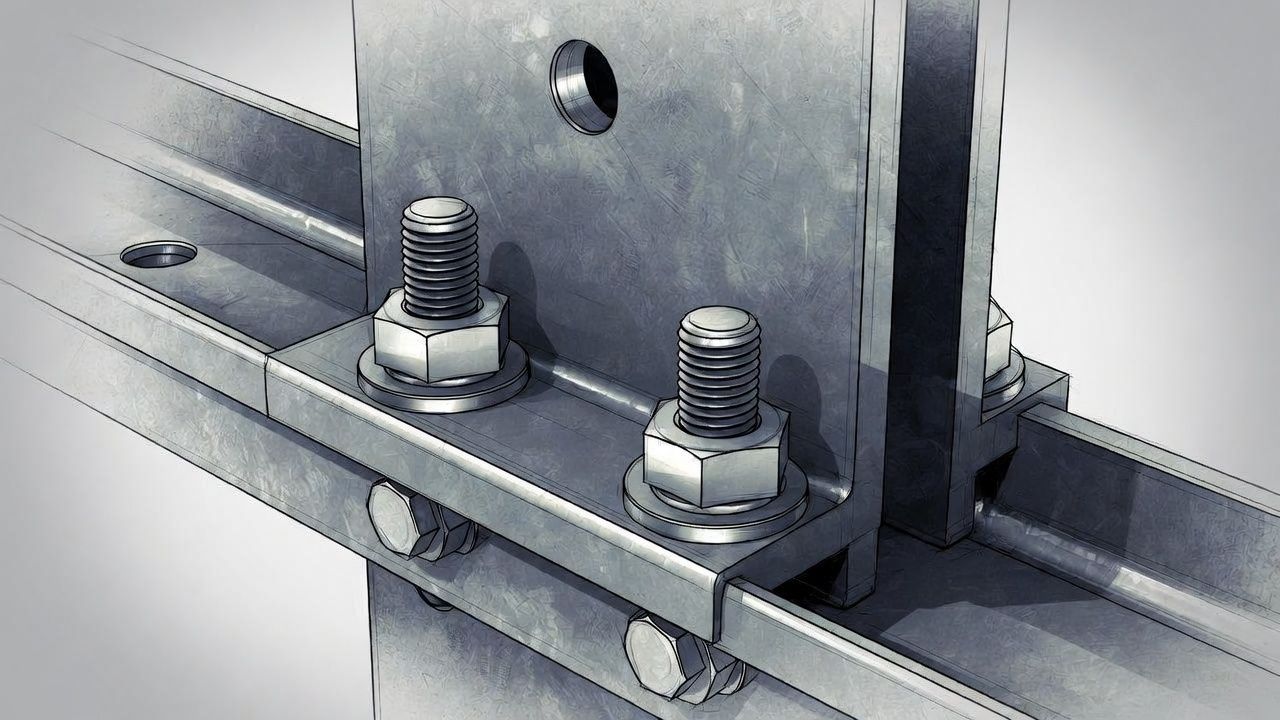

Болты vs Сварка в 2026 году: экономика монтажного стыка

Существует миф, что заводское изготовление фланцевых узлов удорожает тонну металлоконструкций, и дешевле «обварить по месту». Давайте посчитаем реальную стоимость процесса, учитывая текущие реалии.

Монтажная сварка:

- Требует организации постов на высоте (подмости, леса, защита от ветра/осадков).

- Обязательный УЗК-контроль швов (время + оплата лаборатории).

- Зависимость от квалификации сварщика (риск брака и переделки).

- Кран часто «держит» конструкцию, пока идет прихватка.

Болтовое соединение:

- Фиксация занимает минуты.

- Кран освобождается мгновенно.

- Работа выполняется монтажниками-болтовиками (ставка ниже, чем у аттестованных сварщиков).

- Контроль затяжки динамометрическим ключом прост и однозначен.

При пересчете на цену разработки КМД и последующего монтажа, вариант с максимальной заводской готовностью (болты) снижает общий бюджет строительства на 10-15% за счет сокращения сроков работы механизмов.

«Зоопарк» метизов: логистический ад на высоте

Типичная ошибка проектирования — использование избыточной номенклатуры болтовых соединений ГОСТ. Когда на одном объекте встречаются болты М16, М18, М20, М22 и М24 разной длины, скорость монтажа падает катастрофически.

Монтажник вынужден постоянно менять головки на гайковерте, тратить время на поиск нужного пакета метизов. Риск ошибки (установки болта меньшего диаметра в большее отверстие или недостаточной длины резьбы) возрастает.

Совет инженера: Мы стремимся унифицировать крепеж до 2-3 типоразмеров на объект (например, только М20 и М24). Даже если где-то это дает небольшой перерасход металла самого болта, выигрыш в скорости сборки перекрывает эти затраты многократно.

Маркировка и логистика: правило «монтаж с колес»

Унификация должна касаться не только узлов, но и отгрузочных марок. Производство металлоконструкций в «МетаСам Групп» синхронизировано с очередностью монтажа.

Мы формируем ведомость отгрузки так, чтобы машина привозила именно те марки, которые нужны сегодня для монтажа конкретного захватки. Это исключает ситуацию, когда нужная ферма завалена тоннами прогонов, которые потребуются только через неделю. Рабочие берут деталь «с колес» или из зоны временного складирования рядом с краном, не тратя смены на перекладывание металла.

Контрольная сборка: стандарт качества

Ничто так не тормозит стройку, как несовпадение монтажных отверстий. «Рассверливание» отверстий на высоте — грубейшее нарушение технологии, снижающее несущую способность узла и разрушающее антикоррозийное покрытие.

Чтобы гарантировать собираемость монтажных узлов металлоконструкций, мы проводим контрольную сборку отправочных марок на стапелях завода. Это особенно критично для сложных пространственных конструкций и ответственных узлов ферм.

Кейс: Складской комплекс 1500 м²

В одном из недавних проектов заказчик пришел с готовым КМ, предполагающим 40% монтажной сварки и 6 типоразмеров болтов. После аудита мы предложили переработку КМД с полной унификацией болтовых соединений.

Результат переработки:

- Сокращение номенклатуры метизов до 2 типов (М20, М24).

- Замена 90% монтажной сварки на высокопрочные болты.

- Снижение срока монтажа несущего каркаса на 3 недели.

- Экономия на аренде спецтехники: 20% от запланированного бюджета.

Резюме: как избежать ошибок на старте

Скорость монтажа БВЗ закладывается не крановщиком на площадке, а инженером-конструктором в офисе. Унификация узлов, грамотная разбивка на отправочные марки и приоритет болтовых соединений — это инструменты, которые напрямую влияют на ROI проекта.

Не позволяйте проекту стать «долгостроем» из-за ошибок в документации. Пришлите нам раздел КМ на аудит. Мы оценим технологичность решений и предложим варианты оптимизации КМД для ускорения строительства.